El mantenimiento eléctrico se ha convertido en un componente esencial para garantizar el rendimiento óptimo de equipos industriales, edificios residenciales y espacios públicos. A medida que los ciclos operativos avanzan, aumenta el riesgo eléctrico y la probabilidad de fallos que pueden tener impactos desde leves descensos en la producción hasta la detención completa de operaciones, comprometiendo la rentabilidad a corto, medio y largo plazo.

¿Qué es el mantenimiento eléctrico?

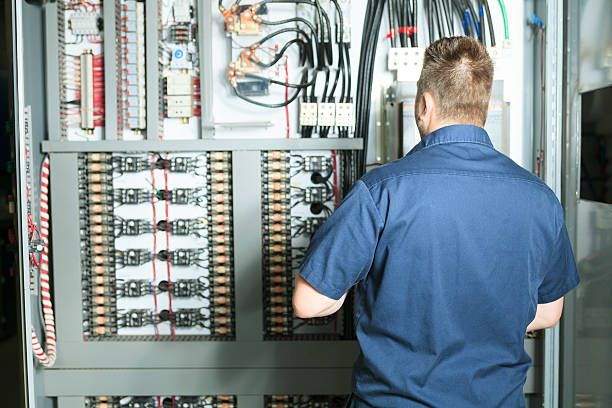

En esencia, el mantenimiento eléctrico implica inspecciones periódicas para detectar posibles problemas en el rendimiento de equipos eléctricos. Estas inspecciones pueden ser correctivas, en respuesta a incidencias puntuales, o preventivas, realizadas rutinariamente para anticiparse a posibles fallos.

Este enfoque no se limita a la industria, extendiéndose a calentadores de agua, sistemas de iluminación, aparatos de aire acondicionado y otros dispositivos eléctricos de uso común.

Las tareas de mantenimiento para la gestión del riesgo eléctrico abarcan desde la revisión de tomas de corriente y conexiones hasta la medición de amperaje y voltaje. Controlar la corrosión, el desgaste y reparar daños derivados de caídas de tensión o sobrecalentamientos también son cruciales.

Tipos de mantenimiento eléctrico

- Correctivo: Interviene en problemas existentes, conocido como mantenimiento reactivo. Afecta a equipos de baja criticidad, y las acciones incluyen reemplazar equipos dañados, cambiar piezas o reparar fallos.

- Preventivo: Se basa en establecer puntos de control revisados periódicamente para reducir la probabilidad de fallos. Dentro de un plan de mantenimiento preventivo las tareas típicas incluyen comprobaciones de relés, disyuntores y verificaciones de corriente alterna o continua.

- Predictivo: Utiliza tecnología avanzada para mapear el rendimiento de equipos, detectando fallos antes de que ocurran. Pruebas de infrarrojos y análisis de temperatura son comunes en este enfoque.

Cómo elaborar un plan de mantenimiento eléctrico paso a paso

- Priorizar equipos críticos: Discernir los equipos según su criticidad en la cadena de producción. Equipos menos críticos pueden depender de mantenimiento correctivo, mientras que los prioritarios requieren revisiones más frecuentes en planes preventivos o predictivos.

- Analizar fallos evitables: Detectar patrones en fallos para acotar situaciones aleatorias. Aunque el mantenimiento preventivo no elimina totalmente los fallos, reduce su aparición.

- Evaluar tiempo de inactividad: Evaluar la duración del tiempo que el sistema eléctrico puede estar desconectado. Minimizar el impacto en la producción es clave.

- Listas de materiales (BOM): Detallar los materiales necesarios para cada tarea de mantenimiento. La información recopilada en pasos anteriores facilita la elaboración de estas listas.

- Integrar documentación en un software de gestión: Almacenar toda la información crítica en un lugar accesible. Incluir garantías, manuales del fabricante y asignar incidencias a técnicos si es necesario. Recopilar y almacenar información crítica para un fácil acceso. Utilizar un sistema GMAO para gestionar la información.

¿Cuándo necesita tu empresa un plan de mantenimiento eléctrico?

Algunas señales de alerta incluyen:

- Falta de documentación sobre tareas eléctricas.

- Dependencia del mantenimiento correctivo.

- Ausencia de estándares de seguridad operacional.

Reconocer estas señales es crucial para evitar costosos tiempos de inactividad y fallos del sistema.

La gestión efectiva del riesgo eléctrico mediante el mantenimiento eléctrico implica un equilibrio entre enfoques preventivos, predictivos y una planificación cuidadosa. Documentar detalladamente las tareas realizadas es esencial para rastrear la historia de mantenimiento y anticipar posibles problemas.

Un plan de mantenimiento eléctrico bien diseñado no solo optimiza la eficiencia operativa sino que también asegura la seguridad y prolonga la vida útil de los equipos eléctricos.

Proveedores de cursos efectivos para la gestión de proyectos

Elite Training lleva más de 26 años siendo un proveedor confiable de cursos en especializaciones diversas y diplomados virtuales para las principales empresas de las industrias de Hidrocarburos, Energía, Minería, Gas Natural y diferentes sectores Industriales y Productivos en Colombia y más de 11 países en Latinoamérica.

Ofrecemos formación de alta calidad, personalizada, eficiente y ágil con un acompañamiento constante que se enfoca en la experiencia de usuario de las personas. Manejamos cursos online, en vivo o presenciales y de temas muy variados enfocados al sector industrial como la especialización en gerencia de mantenimiento.

Además ofrecemos permanentemente webinars gratuitos y master class y, en nuestro canal en YouTube, contamos con más de 100 conferencias especializadas para la industria.

Comuníquese con nosotros a través del número telefónico +57 316 466 1007 o completen el formulario disponible en nuestra sección de contacto y descubran cómo especializarse con verdaderos profesionales en la materia.